一、 国油淬火—回火弹簧钢丝发展历史简要回顾

我国在70年代初期开始研究自己的油淬火—回火弹簧钢丝生产技术。1974年10月原北京特殊钢厂所属拔丝车间成功地将该项技术投入大生产,揭开了我国油淬火—回火弹簧钢丝生产的新篇章。

二、 油淬火—回火弹簧钢丝工艺技术发展历史简要回顾

我国在油淬火—回火弹簧钢丝生产技术研究过程中,主要参照了瑞典和日本的技术标准和工艺思路。但在研发的初期由于工艺技术问题、设备问题、生产效率问题、产品成本问题,而走了一段弯路。直到80年代末、90年代初期,我国油淬火—回火弹簧钢丝生产工艺才基本稳定下来,按目前国内常用材质来说其产品稳定性按高低依次如下:50CrVA、60Si2MnA、65Mn、70#、82B、55CrSi、SUP12、SAE9254、55CrSiV。

三、 我国油淬火—回火弹簧钢丝产品质量发展历史简要回顾

我国油淬火—回火弹簧钢丝产品质量从不稳定到基本满足中低端弹簧产品的需求,碰到了许多质量问题。有些问题现已解决,有些问题仍需进一步研究对策加以解决。

现已基本解决的问题:

<一>、钢丝脆断问题(自然断裂和绕簧断裂)

<二>、脱碳问题 (加工过程不良所致)

<三>、裂纹问题 (原材料问题,加工过程不良)

<四>、尺寸不均问题 (加工过程不良)

<五>、小镰刀弯问题 (加工过程不良)

<六>、尺寸精度问题

虽然上述单项问题,国内基本已解决。但综合起来看,这些问题仍影响着油淬火—回火弹簧钢丝的综合性能。具体表现为钢丝通条性能不稳定,导致弹簧不稳定性增大,特别汽门弹簧疲劳寿命达不到规定要求。

要缩小我国油淬火—回火弹簧钢丝与国外产品质量的差距,应当进一步提高对该种产品的认知水平,加大研发,技术和设备投入。同时加强与原材料生产厂家的合作。确保产品质量上一个新的台阶,否则我们只能在中低端弹簧产品领域中徘徊。

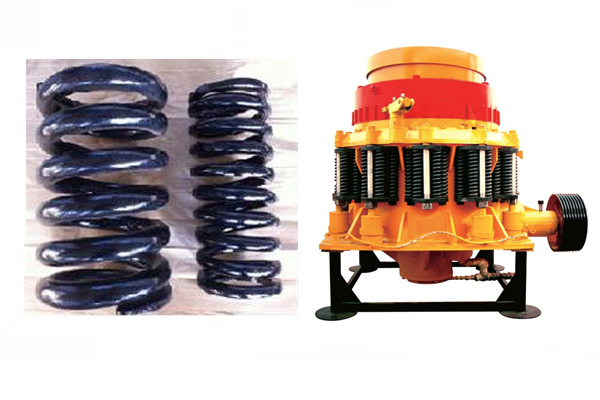

四、 油淬火—回火弹簧钢丝产品特点

<一>、屈强比高,弹簧残余变形小。

<二>、通条性能稳定:同盘差小于75Mpa有利于卷簧和提高弹簧疲劳寿命。

<三>、与传统弹簧生产方式相比,可省去绕簧后的一些工序。

<四>、绕簧成材率高,可降低成本。

产品中心